3-1 자재 입출고 방식

생산의 시작은 자재이다. 물론 생산할 제품이 있고 구매기능은 별도이 다. 여기서 이야기하는 것은 순수한 생산 현장, 구매과나 ‘갑’ 업체에서 자재과로 자재 입고 후의 자재관리 업무를 말하는 것이다.

생산을 하기 위하여 자재 입고를 받아 현장으로 자재를 불출하는 방식 으로는(별도의 기술되어 있는 문건이 없어 나름대로 분류하여 정리하였 음) 일괄 출고 방식, 모델별 업체별 일괄 출고 방식, 부분 kitting 출고 방 식(중소기업에 가장 맞는 방식이다), full kitting 출고 방식이 있다.

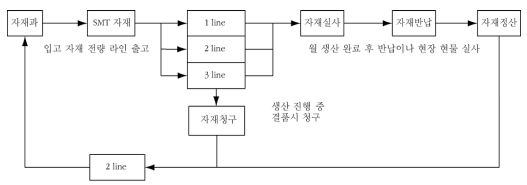

(1) 일괄 출고 방식

자재가 입고되는대로 여러 모델의 자재를 전량 현장으로 투입되는 형 태이며 현장의 자재관리 인원이 그때그때 라인 생산 계획에 따라 현장에 있는 자재를 수거 적용 라인에 공급하고 데이터를 관리하는 방식이다.

초기 SMT를 투자하여 처음 생산 시작을 하는 신생 업체 중 소자본 2라 인 이하 보유업체가 이런 형태로 자재관리를 시작하게 된다.

특정 인력에 의존하는 방식으로 관리 인원의 부재나 변동(퇴사 등) 발 생시 관리 체계가 일시에 무너지는 경우가 많이 발생하여 업무 인수인계 가 잘 이루어져야 된다.

1) 장 점

① 최소 인원으로 운용된다.

② 최소 공간으로 관리된다.

2) 단 점

생산 제품의 part list상 자재의 종수가 적은 경우는 큰 문제가 없으나, 생산 제품의 part list상 자재의 종수가 많은 경우에는 다음과 같은 단점이 있다.

① 선 진행모델 생산 후 차기 모델 연속생산으로 자재 반납이 불가능 하다.

② 자재 정산이 월 1회 이상 진행하기가 현실적으로 불가능하여 자재 로스가 결품시나 월말(월 마감)에만 확인 가능하여 원인 분석 및 개선 진행이 어렵다.

③ 생산현장의 현물과 전산데이터가 거의 맞지않아 생산 진행 중 자재 결품이 잦다.

④ 생산 현장의 현물과 전산 데이터가 맞지 않아 데이터를 통한 예측 관리가 불가능하다.

⑤ 모델 변경시 자재 아이템을 확인하므로 자재 준비 시간이 길어져 로스 타임이 길다.

별도의 자재 창고를 확보할 수 없는 경우나 인원을 많이 운용할 수 없 는 소기업이나 생산하는 제품의 자재 종류가 많지 않아 혼용의 문제가 없는 경우의 운용에 적합하다.

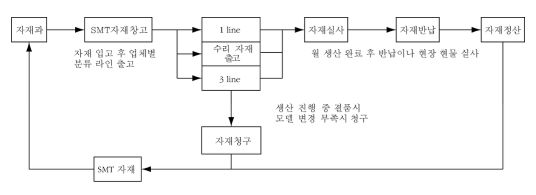

(2) 모델별 업체별 일괄 출고 방식

일괄 출고 방식과 큰 차이점은 별로 없으며 차이점은 별도의 자재 창 고를 SMT에 보유하고 ‘갑’ 업체별 자재 적재 및 입출고 관리를 한다.

여러 업체의 오더를 받아 EMS 생산을 진행하다 보면 2~3개 업체의 자재가 혼입되어 품질 사고(오삽) 및 자재 정산시 로스 발생의 시행착오를 겪게 되는데, 이 때 혼용 일괄 출고에서 모델별 업체별 일괄 출고 방식으로 변화되는 경우가 많다.

자재과에서 SMT 자재 창고로 자재가 입고되면 업체별 모델별 자재를 분류적재하고 라인에 초기 자재 불출시에만 업체별 모델별 자재가 분류 현장으로 투입되며, 선 진행 모델의 잔여 자재는 차기 모델에 바로 이관되고 자재관리 인원이 그 때마다 라인 생산 계획에 따라 현장에 있는 자재를 수거 적용 라인에 공급하고 부족 아이템의 자재만 추가 공급 및 데이터를 관리하는 방식이다. 전용 자재 및 고가 자재도 생산 계획 수량에 관계 없이 과다 출고된다. 초기 SMT를 투자하여 생산 시작을 한 1~2년 된 신생 업체들의 다수가 이런 형태로써 자재를 관리하고 있다.

특정 인력에 의존하는 방식으로 관리 인원의 부재나 변동(퇴사 등) 발 생시 관리 체계가 일시에 무너지는 경우가 많이 발생하여 업무 인수인계 가 잘 이루어져야 된다.

1) 장 점

① 최소 인원으로 운용된다.

② 최소 공간으로 관리된다.

2) 단 점

① 선진행모델생산후차기모델연속생산으로자재반납이불가능 하다.

② 자재 정산이 월 1회 이상 진행하기가 현실적으로 불가능하여 자재 로스가 결품시나 월말(월 마감)에만 확인 가능하여 원인 분석 및 개선이 어렵다.

③ ‘갑’ 업체의 요구로 인한 연속생산으로 월 마감이월시 로스가 증가한다.

④ 생산 계획이 수시 변동되는 경우 자재 준비 대응이 어렵다(현 생산 중인 자재의 수거와 분리공급에 장시간이 소요됨).

⑤ 생산 현장의 현물과 전산 데이터가 맞지 않아 생산진행 중 자재 결품이 잦다.

⑥ 생산 현장의 현물과 전산 데이터가 맞아 데이터를 통한 예측 관리가 불가능하다.

⑦ 모델 변경시 자재 아이템을 확인함으로써 자재 준비 시간이 길어져 로스 타임이 길다.

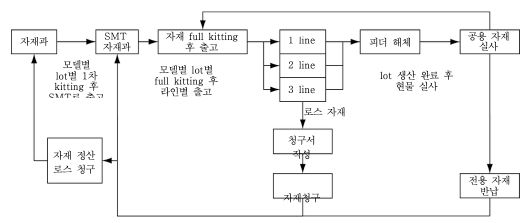

(3) 부분 Kitting 출고 방식

자재과에서 자재를 부분 kitting하여 출고하는 방식으로 고가 자재와 전용 자재에 한하여 모델별 생산 계획(work order)에 따른 수량만큼(loss 포함) 부분 kitting하고 초기 자재 출고 시에는 라인에서 1회전 가능한 수 량까지 공용 자재를 reel 단위로 하여 SMT 자재 창고로 출고하고, 업체별 전산 입력 후 자재를 분류하여 라인에 출고하는 방식이다.

SMT 라인의 선 진행 모델 완료 후 공용 칩 자재는 현장에서 SMT 자재 창고로 반납받아 수량 확인 후 차기 모델로 이관되고, 부족분에 대하여서 는 현물 실사 데이터에 준하여 자재과로 추가 청구하여 입고하게 되며 고가 자재와 전용 자재는 기종 변경 전 자재과에서 kitting된 자재를 수령 자재 담당 인원이 생산 계획에 따른 수량만큼 full kitting하여 라인별 출 고를 한다.

전 아이템을 reel 단위 kitting하여 입출고를 하고 정산을 하게 되면 이 상적이나 임가공업체나 구매가 없는 업체인 경우 생산 오더만큼의 자재 만 입고되므로 단일 라인인 경우는 가능할 수 있다. 그러나 여러 라인을 운영하는 경우에는 reel 단위 출고가 현실적으로 어려우므로 공용 저가 칩 자재는 별도 구매하여 reel 단위 입출고를 하는 업체도 있다.

1) 장 점

① 전용 및 고가 자재를 SMT 창고에서 과 출고를 하지 않으므로 자재 를 찾는 타임 로스가 줄어들고 체계적으로 자재의 창고 관리가 가 능하다.

② Lot 마무리시 부족 자재 및 로스가 바로 노출되므로 원인 추적 및 개선 시점이 빨라진다.

③ 창고 출고 기준의 데이터와 현장 현물과의 차이를 줄여 창고 데이 터로 미출 관리가 가능하다.

④ 모델변경전자재준비로모델변경시자재준비에의한로스타임 을 줄일 수 있다.

⑤ 모델별 lot loss 정산과 라인별 loss 정산이 가능하며 kitting시 과다 출고하는 공용 자재의 경우 현장 현물 확인이 어려운 경우 월 마감 이나 정률 적용을 하여 lot별 정산 관리하는 방법도 있다(공용자재 는 보통 단가가 낮거나 흔한 자재로서 로스율에 큰 영향을 끼치지 않는 경우가 많음).

2) 단점

① 자재과와 SMT에 자재 관리 인원이 2∼3명 추가된다(자재 kitting 및 수량 확인).

② 자재과에서 1차 kitting을 하고 SMT에서 2차 kitting으로 별도의 준 비공간이 필요하다.

③ 자재 아이템 부족으로 현장 자재를 수거하여 분리 공급할 때 오삽 의 우려가 있다(reel 하나를 둘로 나누어 공급할 경우 표기 miss에 의한 판독 에러).

④ 생산 계획이 수시 변동되는 경우 자재 준비 대응이 어렵다(자재 kitting의 미완료시 자재를 출고하지 않는 것이 원칙임).

⑤ 전용 자재 및 고가 자재의 kitting 출고로 reel cutting시 발생된 bulk 자재의 관리가 소홀할 경우 로스 및 품질 사고의 우려가 있다.

⑥ 전용 자재 및 고가 자재는 출고시 로스를 적용하지 않고 kitting 출고하는 경우 lot 마무리 시간이 장시간 소요된다.

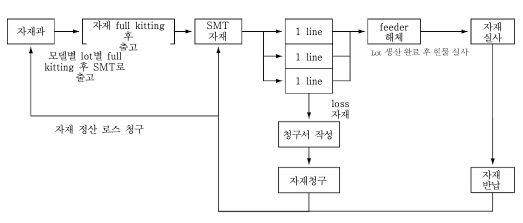

(4) Full Kitting 출고 방식

자재과에서 생산 계획에 따른 수량만큼(로스 포함) 자재를 reel 단위로 모델별 lot별 full kitting하며 SMT에 출고한다.

SMT 자재 창고로 자재가 입고되면 모델별 전산 입력 후 라인별 입출고 관리한다(IC류 등의 고가 자재 중 reel 단위 packing이 아닌 자재만 생산 수량만큼 출고한다).

선 진행 모델의 자재는 전량 반납 정산 후 자재과로 반납하고 차기 모 델의 자재는 모델 변경 전 kitting되어 있는 자재를 자재과에서 수령하여 전산 정리 후 라인에 출고한다.

자재과에서 full kitting 입출고하는 경우도 있으며 SMT 창고에서 full kitting 입출고 관리도 가능하다. 자재과로 이관시 간접비가 늘어날 수 있 으나 자재 kitting시 미출 및 부족 자재의 발견 시점이 빨라지므로 그때 상황에 맞게 운용하면 된다.

1) 장점

① 전 아이템의 자재를 lot별 자재 창고 입출고로 자재찾는 로스가 줄 어들고 창고 데이터 관리가 가능하다.

② lot 마무리시 부족 자재 및 로스가 바로 노출되므로 원인 추적 및 개 선 시점이 빨라진다(현장에 자재 불출 전 kitting시 발견으로 로스 타임 감소).

③ 창고 출고 기준의 데이터와 현장 현물과의 차이를 줄여 창고 데이 터로 미출 관리가 가능하다.

④ lot 마무리가 원활하게 완료된다.

⑤ 모델 변경 전 자재 준비로 모델 변경시 로스 타임을 줄일 수 있다.

⑥ 모델별 lot 정산이 생산 완료 후 바로 가능하여 월 정산이 아닌 lot 정산으로 원인분석 및 개선이 용이하다.

⑦ 자재과로 kitting 업무 이전시 SMT에 자재창고를 없애거나 최소화할 수 있다.

2) 단점

① 자재 인원 kitting 및 수량 확인 인원이 별도 추가된다.

② 자재 kitting 구역이 별도로 필요하다.

③ 단종 모델 발생시 불용 자재의 재고가 과다 발생될 우려가 있다.

④ 생산 계획이 수시 변동되는 경우 자재 준비 대응이 어렵다(자재kitting의 미완료시 자재가 출고를 하지 않는 것이 원칙이다).

⑤ 전용 자재 및 고가 자재의 과출고로 로스 발생이 우려된다.

⑥ full kitting을 하기 위해서는 여분의 자재를 보유 운용해야 하므로 자산 재고가 많아진다.

자재 관리의 변화 과정을 보면 초기 라인 셋업 이후 인력 부족 및 우선 생산을 하기 위해 일괄 출고 방식으로 운용하다가 확장 및 투자가 추가 로 일어나게 되면 자재의 인원 보강 및 전산화(MRP)가 되면서 부분 kitting을 운용하게 되며 차후 회사의 능력이 커져 ‘갑’ 업체가 되는 경우 full kitting으로 넘어갈 수도 있다.