2-2 SMT 라인의 구성 형태

SMT 라인 구성도(그림 2-1)와 같이 라인 설비 투자를 할 수 있는 회사 는 대기업 외에는 많지 않다. 그리고 2D/3D auto inspection M/C이 3공 정에 들어가 있는데 생산설비가 아닌 검사설비로 간주하기 때문에 많은 기업들이 [그림 2-2]와 같이 1, 2번 설비는 배제하고 3번 솔더링 이후 검 사기를 최소 투자하여 라인 당 1대 내지는 2라인 당 1대로 생산품을 검 사하는 오프 라인 방식으로 설치 운영하는 경우가 대다수이다.

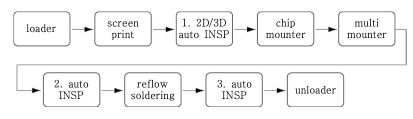

(1) 이상적인 라인 셋업 형태

설비 메이커나 판매업체 등에서 제안하는 라인의 기본형이다.

스크린 프린트 이후 솔더 도포 상태 전수 검사(미납, 소납, 틀어짐 등) → 마운팅 부품 장착 → 장착 상태 검사(미삽, 틀어짐, 역삽 등) → 리플 로 솔더링 → 솔더링 상태 오토 검사

초기 설비 투자비가 많이 들어가나 스크린 프린트의 미스 프린트 불량, 마운트의 미스 마운팅 등 검사기를 전진 배치하여 리플로 투입 전 불량 을 검출해 내기 때문에 폐기 PCB 생산 방지와 실시간 품질 모니터링으로 최상의 품질 관리 및 개선이 가능하다.

스크린 프린트에 2D 기능이 포함되어 있는 경우 스크린 프린트 설비가 가진 검출 능력에 따라 1번 검사 장비를 스크린 프린트의 2D로 중요 포 인트를 부분적으로 검사하여 커버할 수도 있으나 스크린 프린트의 2D로 는 전체 포인트의 검사적용이 사실상 불가능하여 중요 포인트의 검사만 가능하기 때문에 전 포인트에 대한 전수 검사 요구시 검사기의 투자는 불가피하다.

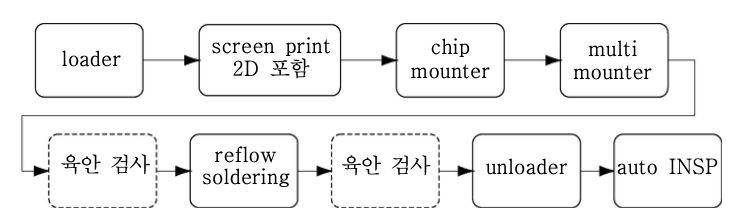

(2) 소자본 기업의 라인 셋업 형태

스크린 프린트 → Solder 도포 상태 부분 검사(BGA, BCC, 칩 2~3Point) → 마운트(2D 검사 기능이 없는 경우 간헐적인 육안 검사) → 설비의 품 질 안정도가 낮은 경우 중간 전수 육안 검사 실시, 품질 안정도가 높은 경우 간헐적인 육안 검사(미삽, 틀어짐, 역삽 등) → 리플로 솔더링 → 솔 더링 상태 육안 검사 → 솔더링 상태 오토 검사(오프 라인 운용)

검사기는 최소 투자로 1라인당 1대 또는 2라인당 1대로 운영하는 경우 가 대다수이다.

① 스크린프린터에 2D 기능 없이 투자된 경우가 많으며 2D 기능이있더라도 중요 포인트의 검사만 가능하므로 스크린 프린트 미스시 100% 품질 보장은 불가하다.

② 마운팅 이후 검사기가 아닌 인력 투입으로 육안 검사를 실시하고 있는 업체가 거의 다수이며 마운트의 장착 정도에 따라 불량률이 좌우되며 인적 요소로 거를 수 있는 불량 필터링에는 한계가 있다.

③ 리플로이후 생산완료 제품의 검사를 오프라인 방식의 검사로 진행하여 불량 발생 이후 검출 시점이 느려 불량 개선 대응력이 떨어 진다.

(3) 소자본 이상의 기업 라인 셋업 형태

스크린 프린트 → 스크린 프린트 자체 2D inspection 기능으로 솔더 도 포 상태 부분 검사(BGA, BCC, 칩 2~3포인트, 최근 솔더 전용 검사기 설 치 회사들이 늘고 있음) → 마운팅 → 설비의 품질 안정도가 낮은 경우 리플로투입전전수육안검사를실시하고, 품질안정도가높은경우초 품만 육안 검사(미삽, 틀어짐, 역삽 등) → 리플로 솔더링 → 솔더링 상태 육안 검사 → 오토 검사(in-line)

① 스크린 프린트에 2D 기능이 있더라도 중요 포인트의 검사만 가능하 므로 스크린 프린트 미스시 100% 품질 보장은 불가능하다.

② 마운팅 이후 검사기가 아닌 인력 투입으로 육안 검사를 실시하고 있는 업체가 거의 다수이며 마운트의 장착 정도에 따라 불량률이 좌우되며 인적 요소로 거를 수 있는 불량 필터링에는 한계가 있다.

③ 오토 검사기는 라인당 1대를 in-line 설치하며 리플로 이전에 배치하 는 경우도 있다. 리플로 이후 in-line 검사로 불량 발생 이후 라인에서 바로 검출 조치한다.